無線式アタリセンサーの量産化プロジェクト(その4) ― 2017年02月19日 05時19分

さて今回から受信機製作編に入ります。

本当は実装が簡単な受信機側の製作から

設計を進めたのですが

途中でトラブル?があり送信機の方が先に

出来てしまいました。ははは・・。

(トラブルの件はあとで・・・)

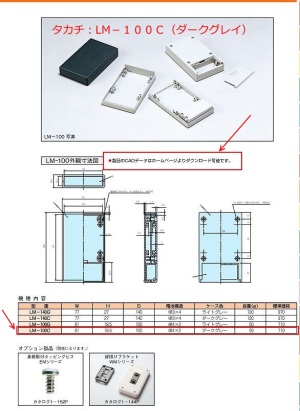

さて受信機のケースには以前作った時と同様に

単4電池2個が収納できる電池ボックス付きの

タカチ:LM-100C(ダークグレイ)を使います。

オプションのストラップとCR型のキーリングも

有ったほうがいいですね・・。

タカチのケースLM-100CのCADデータは

dxfファイルでダウンロード出来るので

後でCADで使うために落としておきます。

CADもフリーで自由に使えるものがあるし・・・。

いや~ホントに便利な世の中になりました。^^;

さていよいよ受信機の設計に入ります。

回路は以前作ったものが原型ですが

CH切換回路を入れたのと圧電ブザー回路の追加です。

圧電ブザーを鳴らす回路は中華製のアタリセンサーから

移植して使いますが結構音がうるさいので

(固体種があるような・・?)

可変抵抗器を入れて音量調整用の

VR(ボリューム)をつけました。

この圧電ブザー回路の消費電流は

実測で約70mA流れます。

設計時にちょっと注意しないといけないのは

TWE-LiteのDIOの電流駆動能力です。

メーカの下記表にあるように電流駆動能力は

3mAから4mAしかありません

これではブザー回路を直接駆動出来ないので

PNPトランジスタの2SA1815を1個追加して

TWE-LiteのDO出力とインタフェース

することにしました。

アタりが有った時に点灯するLEDには高輝度LEDを

使っています。直列に1kΩの電流制限抵抗を入れており

LED点灯時は0.13mA ぐらい流れます。(実測値)

これにブザー回路のTR吐き出し電流0.22mA (実測)

を合わせても合計 0.35mA <3mA(電流駆動能力)

となるのでOKです。

TWE-Lite DIP はバラバラの状態で秋月電子だと

1620円(税別)

ソケットとマッチ棒アンテナを付けた状態で売っている

完成品は1945円(円) 検査代も含むんだろうけど

差額の半田付け代は325円かあ・・・・。(*^^*)

→ もちろん自分で組み立てます。

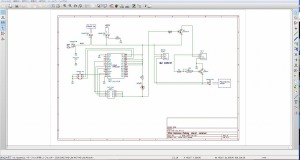

さて話は戻り kiCADを使って受信機の

プリント基板設計を行います。

詳細は送信機のところで書いたので省きますが

部品(コンポーネント)のライブラリに無いもの

はコンポーネントライブラリエディタを使って部品を

作って登録します。

コンポーネントが出来ると次はフットプリントエディタで

実際のパターン(穴の大きさ、銅箔の大きさ,シルクなど)

登録していきます。

フットプリントエディタ↓

そしてエラーチェック後にネットリストを出力して

プリント基板エディタでネットリストを読み込むと

回路図通りにどのピンとどのピンを結べばよいかの

白い線が描かれてきます。

プリント基板エディタ↓

プリント基板エディタではまず基板の外形図を

作ります。

ネットリストで読み込んだ部品はバラバラの

状態になっているのでそれらの部品を外形図上の

好きな位置に配置して配線パターンが

交差しないように白い線を参考に

ピン間の配線をパターンでつないでいきます。

上手くピン同士がパターン(銅箔)で接続できると

案内役の白い線は消えていきます。

パターンが交差しそうになったらビアと呼ばれる

導通がある貫通穴を作ることにより表面,裏面を

行き来してパターンの交差を避けることが出来ます。

(今回は表と裏の2層基板なので楽勝です。)

この一連の作業は面倒くさそうに思われるかも知れませんが

これが結構面白く夢中になってしまうぐらいで老化した頭の

体操にはメッチャ良さそうです。^^;

エラーをすべて潰したら完成です。

出来上がった基板は3D表示でグルグル回して

拡大,拡小して見ることが出来ます。

出来上がったプリント基板はプリント出来るので

紙に部品を並べてイメージしてみます。

干渉等の問題があれは配線を見直します。

何度か試行錯誤の上パターンを最終決定しました。

プリント基板を作るためのガーバーリストを出力して

いよいよ海外に発注です。(*^^*)

ブログ記事の順番とは逆で実際は送信機よりこの

受信機の方が基板の発注は早いです。

基板は中国の深センにある

に発注しました。

データをアップロードすると

サイトのガーバービューアでプリント基板のイメージを

見る事ができます。

値段は10枚作ってなんと8.91$

送料は配送方法で値段が代わりますが

早く届く方がいいもんね。

なので FedEx にしました。

発送後は荷物の追跡調査も出来ます。

支払いはクレジットカードでも出来ますが

より安全なPayPalを使って支払いを完了しました。

サンキューの文字が出て発注完了です。

あとはひたすら待つだけです・・。(*^^*)

PayPalより支払い通知が来ます。

プリント基板10枚:8.91$

送料 FedEx:13.94$

送料の方が高いのは仕方無いですが

日本円にして10枚2701円なのでなんと1枚あたり270円

の激安ですが、5枚にしてもそんなに値段はかわらないので

たった1枚だけ必要な時はもったいないですね・・。(笑)

とりあえず発注しましたがこの時期中国は 『春節』

となり企業は長期休暇に入るので休みになります。

仕方ないですね・・。

どのステージに進んだのかサイトで見ることが出来ます。

発注してから10日ぐらい過ぎてもまだステータスは『処理中』

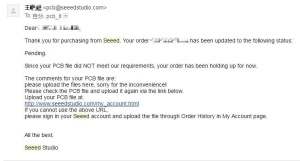

おかしいな?と思っているとメールが届きました。

↓

なんかプリント基板の絵が有って

なんか英語でいろいろ書いてあるぞ!!。

アップロードしたデータに問題があったのかなあ?。

しかし英語はよくわかんないので(笑)

グーグル先生に頼んでみました。

グーグル翻訳↓

あなたのプリント基板の要件が満たしてないので

注文は保留中になった。

もう一回アップロードせよ・・。

要約するとこんな内容です。

えええええ?

なんでかよくわかんないな・・。

と思っていたら王さんと言う人から

すぐにまたメールが来ました。

グーグル先生にまた翻訳を

頼みます。^^;

以下翻訳 ↓

遅い返事をおかけして申し訳けありません。

私たちは今、中国の新年の休日から戻ってきました。

ファイルに問題があります。

問題の説明

下のシルクスクリーンレイヤーが正しくないように見えます。

それは銅層に見えます・

ファイルを修正して再度アップロードしてください。

・・・・・。

あ!

上の写真と王さんのメールですぐにダメなところを

理解しました。

プリント基板の裏側の基板にシルク印刷する内容が

無いとよ言っているのです。

確かに裏側にはなにもシルク文字を入れていません。

今回シルク印刷など無くても別にいいのですが

せっかくなので ”天使のマーク” を入れておきました。(笑)

で・・・。グーグル先生を使って日本語を英語に翻訳してもらい

メールで送っておきました。

(さすがに中国語に変換は自信ない・・・。)

英語を逆変換するとこうなったので大丈夫でしょう・・。

↓

しかしとても親切な対応ですね。

王さん、ありがとうございます。

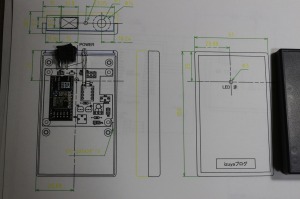

ところで基板が送られてくるまでにはかなり時間が

かかりそうなのでその間に収納ケースの設計を行います。

ケースのダウンロードしたCADデータにKiCADで作った

プリント基板のCADデータを重ねていきます。

すると・・・、

わ! あたりまえですが重ねてみるとピッタリです。 ^^;

寸法線もCAD上でピッタリ正確にでるし、

やる気があればなんでも出来る

ホントにいい時代になりました。

\(^o^)/

量産化の為、本当はケース加工もメーカに

頼みたかったんですがやはりちょっと

高そうだったので今回は諦めました。

となると5台のケースを分自分で夜なべして

加工するしかありません。(泣)

部品はすべて揃っているのでCAD上に部品を載せて

イメージを掴みます。

ケース上部のシーソースイッチの穴とLEDランプ,ストラップ用の

穴を開けます。

失敗すると引き取手もいないし

ゴミになるのでここは慎重に進めないといけません。(笑)

まずは1台パネルを加工してみます。

プラスチックなんでドリルで穴は直ぐに開きます。

小さい穴をいっぱい開けてニッパで切って

プラスチックのバリを平ヤスリでゴリゴリ・・。

丸穴はいいけど角穴は面倒です。

角穴はあまり綺麗ではありませんが

上から隠れるので良し!とします。

出来た!!。

いい感じです。

どうせなんで基板の紙も乗せてみました。

アタリが来たときにブザーと連動して光る

赤色LEDは正面パネルに

3Φの丸穴を開けます。

CADからプリントした紙を貼って

穴あけ位置にポンチで目印をつけます。

1台試作で穴あけを行いましたが

面倒なのでボール盤を使います。

XYテーブルの上にパネルをのけて

穴あけします。

角穴はXYテーブルを縦横に動かして

フライス盤みたいにドリルを使います。

しかし精度が悪くガタが多いので綺麗に角穴は

開かないので最後にヤスリ掛けは必要です。

スイッチ部をちょっと加工して・・・・。

やっと5個のケース上面部が出来た。

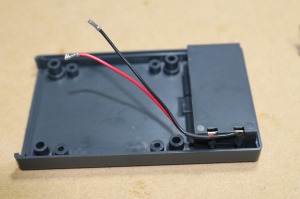

次は乾電池からのコネクタ配線を行います。

電池ボックスから配線をだして

小型コネクタに圧着しておきます。

このコネクタ経由で基板に電源が供給されます。

5台をまとめて1人流れ作業で完成!

手作りなんで微妙に引き出し方を替えたりして

どれが一番いい方法が見つけたりします。

せっかなんでシールしに天使のマークやSilial Noを書いた紙を

ケール裏面に貼り付けました。

(せっかく貼ったんで剥がさないでね・・。^^;)

ケースに貼るシールも作りました。

しかしこのシール用紙って以外に高い・・。

ケース加工は80%完成。

1人量産化プロジェクト・・・・。

簡単に出来るかと思ったけど結構作業時間が

かかってしまって・・。^^;

でもプロジェクト成功の為に頑張るぞ!!

次回、受信機の基板組立(その5)に続く!

by.izuyan

最近のコメント